一颗芯片如何诞生?

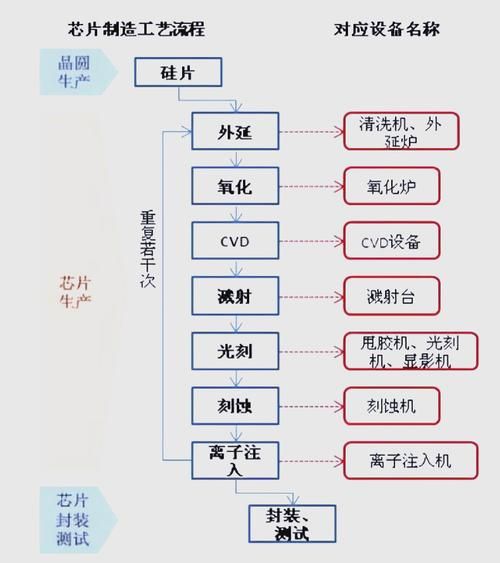

很多人以为芯片就是“画”出来的,其实它更像一座微型城市。从硅砂到晶圆,再到蚀刻、离子注入、金属互联,每一步都要在洁净度达到ISO 1级的无尘室里完成。

- 硅砂提纯:把普通沙子加热到2000℃,去除杂质,得到99.9999999%的多晶硅。

- 单晶硅棒:用直拉法把多晶硅熔融后拉出直径300 mm的单晶硅棒。

- 晶圆切片:把硅棒切成厚度仅0.775 mm的圆形薄片,表面粗糙度<1 nm。

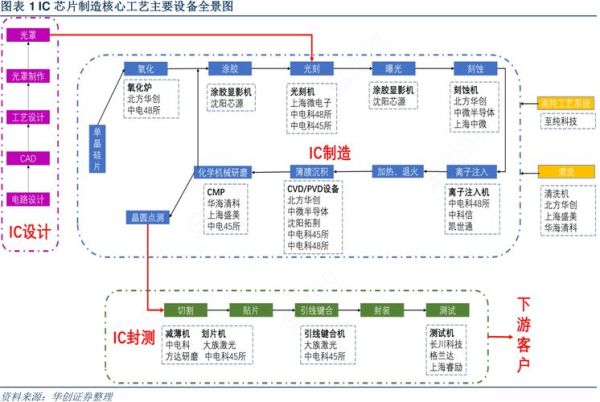

晶圆厂里的“光刻魔法”

光刻机是晶圆厂最贵也最神秘的设备。一台EUV光刻机售价超1.5亿美元,内部有10万个零件,运输需要40个集装箱。

自问自答:为什么光刻要用极紫外?

因为7 nm以下的晶体管尺寸已经接近可见光波长,只有13.5 nm的极紫外才能“雕刻”出更细的电路。

封装测试:芯片的“毕业典礼”

晶圆切割后的小方块叫Die,需要经过引线键合、塑封、老化测试才能变成我们熟悉的CPU、GPU。

- 引线键合:用直径25 μm的金线把Die上的焊盘连接到基板。

- 塑封:用环氧树脂把Die包起来,防止氧化和机械损伤。

- 老化测试:在125℃高温下连续跑72小时,筛掉早期失效芯片。

PCB:把芯片连成系统

PCB不是简单的“线路板”,而是12层以上的高密度互联结构。

自问自答:为什么高端主板要镀黄金?

因为金的导电性仅次于银,且不会氧化,能保证CPU插座10万次插拔不磨损。

*** T贴片:毫米级的精准舞蹈

一台高速贴片机每小时可以贴装15万个元件,精度±0.025 mm。最小的01005电容只有0.4 mm×0.2 mm,肉眼几乎看不见。

整机组装:从零件到商品

以智能手机为例,需要2000多个零件,由全球200多家供应商提供。

- 屏幕:三星OLED面板,触控层由蓝思科技贴合。

- 电池:ATL电芯,欣旺达封装。

- 摄像头:索尼CMOS,舜宇光学模组。

软件烧录:给硬件注入灵魂

硬件完成后,还要烧录Bootloader、系统镜像、驱动程序。

自问自答:为什么新手机之一次开机要这么久?

因为系统在做AES加密、生成设备唯一密钥、校验硬件完整性。

可靠性测试:模拟用户“虐机”

每款量产机都要经历:

- 1.2 m跌落测试:6个面、8个角、12条棱,共26次。

- 滚筒测试:0.5 m高度翻滚100次。

- 防水测试:IP68机型要在1.5 m水深浸泡30分钟。

环保与回收:科技产品的“身后事”

欧盟WEEE指令要求每台设备65%以上的材料必须可回收。

苹果用拆解机器人Daisy每小时能拆200部iPhone,分离出铝、钴、稀土等14种材料。

未来趋势:从自动化到黑灯工厂

富士康深圳“熄灯工厂”已实现全自动贴片、检测、包装,人力减少90%,产能提升30%。

自问自答:黑灯工厂真的不需要人吗?

仍需工程师监控算法,但体力劳动者转型为数据分析师。

评论列表