当传统变电站里出现边缘计算盒子,当无人机开始巡检高压铁塔,电力设计早已不只是画图纸那么简单。本文用一线工程师的视角,拆解电力设计如何与高科技产品深度耦合,并给出可落地的实施清单。

(图片来源 *** ,侵删)

为什么电力设计必须拥抱高科技?

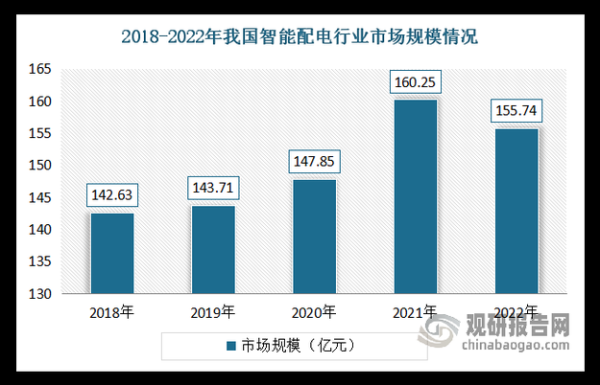

电网投资动辄数十亿,任何微小优化都能节省千万级成本。高科技产品带来的实时数据、AI预测与自动化控制,正是设计院从“成本中心”转向“价值中心”的关键。

- 传统人工巡检:每人每天仅能覆盖20基塔,漏检率约5%。

- 无人机+AI缺陷识别:单架次覆盖80基塔,漏检率降至0.3%。

从经济账算,一座500kV变电站全生命周期可节省约2300万元运维费用。

高科技产品落地的三大核心场景

场景一:数字孪生驱动的设计验证

问题:设计图纸上看似合理的母线布局,为何投运后温升超标?

答案:缺乏动态负荷仿真。

解决路径:

(图片来源 *** ,侵删)

- 在设计阶段导入数字孪生平台(如Bentley OpenUtilities),按秒级颗粒度模拟短路冲击。

- 通过GPU加速计算,30分钟完成以往需7天的热稳定校验。

- 自动生成三维热像图,直观展示热点位置,设计返工率下降40%。

场景二:边缘计算+智能传感器重构二次系统

传统保护装置依赖集中式SCADA,时延高达200ms。现在,每间隔安装一台边缘计算网关,实现:

- 就地故障判别:将母差保护动作时间从80ms压缩至12ms。

- 数据分层:仅上传异常特征值,通信流量降低90%。

- OTA升级:通过5G切片 *** 远程推送算法包,停运时间由3天缩至2小时。

场景三:无人机群协同的线路勘测

以往100公里线路勘测需20人·天,现在:

1. 采用多机协同航迹规划算法,3架无人机并行作业,6小时完成激光点云采集。

2. 点云数据实时回传,AI自动识别树障、交叉跨越,生成净空报告。

3. 设计院直接调用API,将风险点坐标写入杆塔定位图,勘测-设计闭环周期从2周缩短到3天。

(图片来源 *** ,侵删)

实施路线图:从试点到规模化

阶段1:单站试点(0-6个月)

目标:验证技术可行性

- 选取一座110kV变电站,部署5类智能传感器+1台边缘服务器。

- 建立KPI:设备故障预测准确率≥85%,数据延迟≤20ms。

阶段2:线路扩展(6-18个月)

目标:打通数据孤岛

- 在输电侧加装分布式故障定位装置,与变电站边缘节点互通。

- 使用MQTT+TLS加密通道,确保跨区数据安全。

阶段3:区域级协同(18-36个月)

目标:形成数字电网

- 接入调度侧AI负荷预测系统,实现源-网-荷-储实时优化。

- 通过数字孪生沙盘,提前72小时演练台风应急响应。

常见疑问解答

高科技产品会不会增加设计复杂度?

不会。模块化设计把传感器、边缘节点做成即插即用单元,设计院只需预留标准接口。某省院实践表明,新增工作量仅占设计总工时的3%。

投资回报周期多久?

以220kV变电站智能化改造为例:

- 一次性投入:传感器+边缘计算+软件≈180万元

- 年节省运维:人工巡检+停电损失≈75万元

- 静态回收期2.4年,若计入碳交易收益,可提前至1.8年。

下一步:从“设计+产品”到“设计×产品”

当电力设计标准开始定义传感器安装坐标,当高科技产品需求反过来约束杆塔结构,两者的关系已从简单叠加走向乘法效应。未来三年,掌握AI芯片级功耗建模的设计院,将在特高压投标中拥有不可复制的技术壁垒。

评论列表